En partenariat Microsoft. Les expérimentations robotisées du FabLab sont réalisées avec HAL / Robot programming & Control, Thibault Schwartz 2012. Avec la participation de Félix Agid (EZCT Architecture & Design research) l’ESBA TALM, co directeur du programme de recherche ‘synthetic’ (www.synthetic-lab.net)

En partenariat Microsoft. Les expérimentations robotisées du FabLab sont réalisées avec HAL / Robot programming & Control, Thibault Schwartz 2012. Avec la participation de Félix Agid (EZCT Architecture & Design research) l’ESBA TALM, co directeur du programme de recherche ‘synthetic’ (www.synthetic-lab.net)

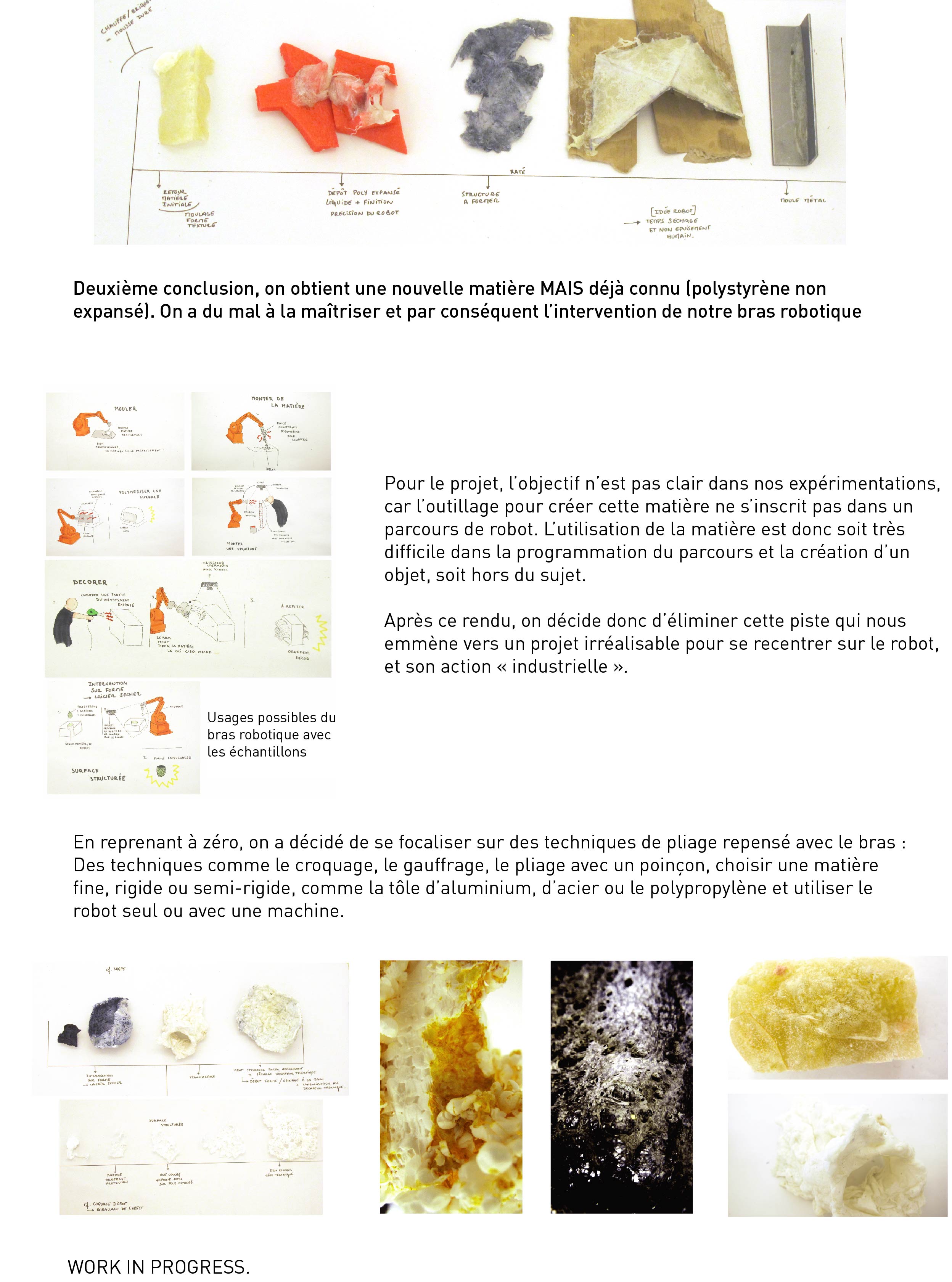

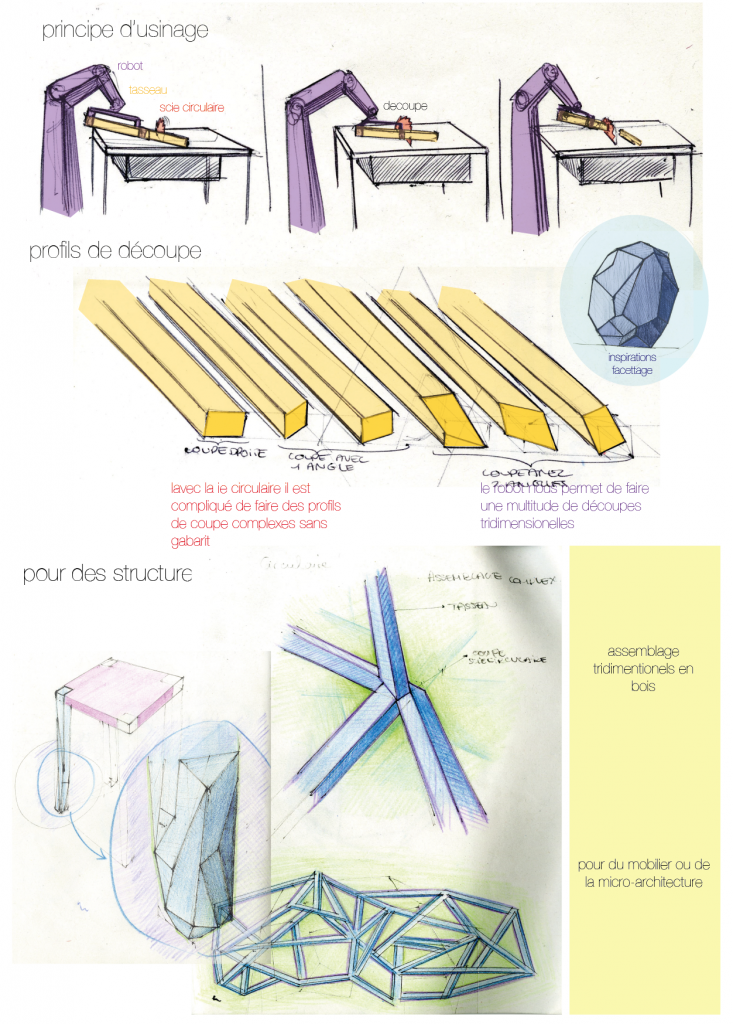

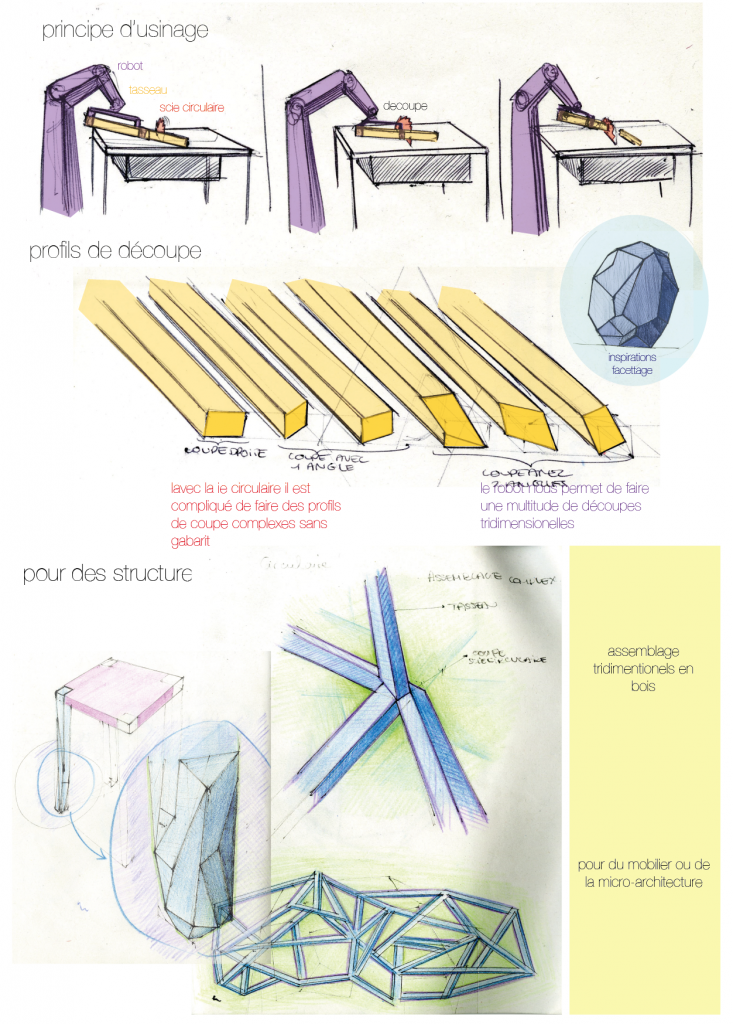

Partant d’une recherche de possibilités d’interventions du robot ABB 120 sur des machines d’ateliers bois, métal ou encore plastique, nous nous sommes partis sur deux pistes.

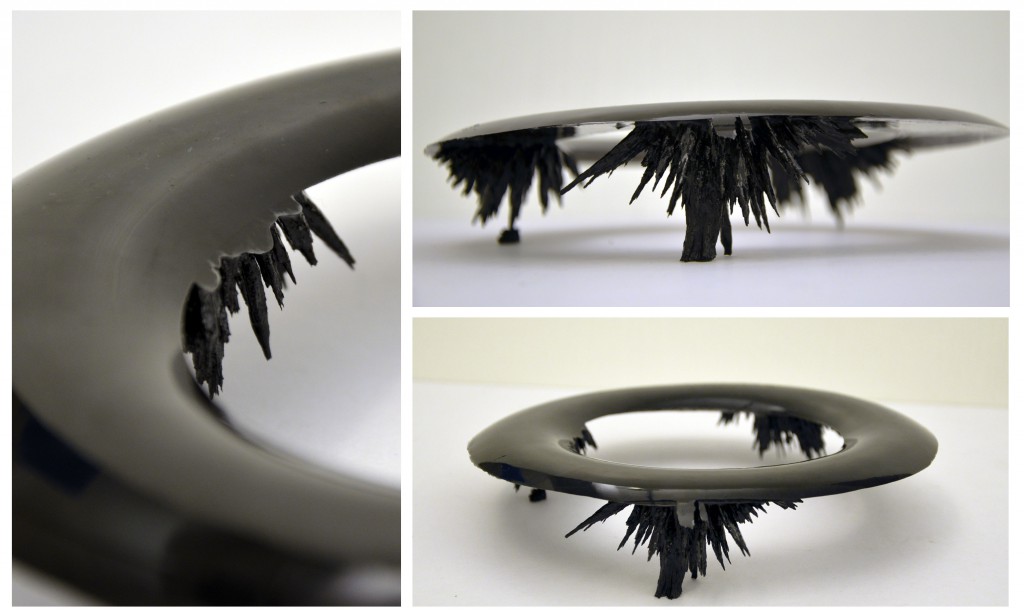

La première portant sur le béton et son moulage.

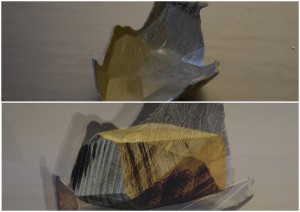

Moulage Résine

Nous sommes tout d’abord passés par une phase d’optimisation de la matière en elle même, en essayant de lui donner de nouvelles qualités, par exemple par le mélange huile et béton ou béton et résine.

En parallèle, le questionnement autour du moule était en constante interaction avec ces recherches matières.

Cette interaction nous a questionné sur le processus du moulage, différentes manières de couler, différentes manières de démouler, et à la base aussi différentes manières de créer le moule, ici avec un décapeur thermique.

Moulage Béton

La technique du décapeur thermique permis une grande liberté formelle, générant cependant toujours des formes organiques, qui d’ailleurs sémantiquement s’opposent à la production en série permise pas le moule.

La variation formelle vient concrètement du temps passé sur une zone précise, sur la température choisie ou encore sur les mouvements de l’outil.

De plus, la variation comme dit ci-dessus, peut venir de la viscosité des matières, de leur couleur, ou des éléments utilisés.

Facettage Mousse

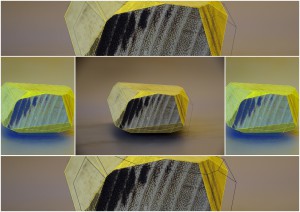

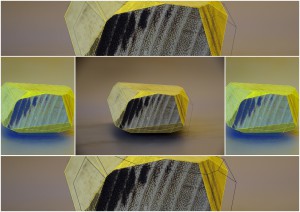

D’un autre côté, une seconde piste a été exploré, celle du facettage.

En réfléchissant aux capacités de répétition, de programmation et d’autonomie du robot, on s’est intéressé à la répétition avec une subtile variation d’un même geste.

Nous avons dès lors débuter à sculpter de la matière par plan, en appliquant une pression sur un bloc de mousse contre un lapidaire avec dans l’esprit que la précision du robot pourrait nous apporter une multiplication des facettes importante.

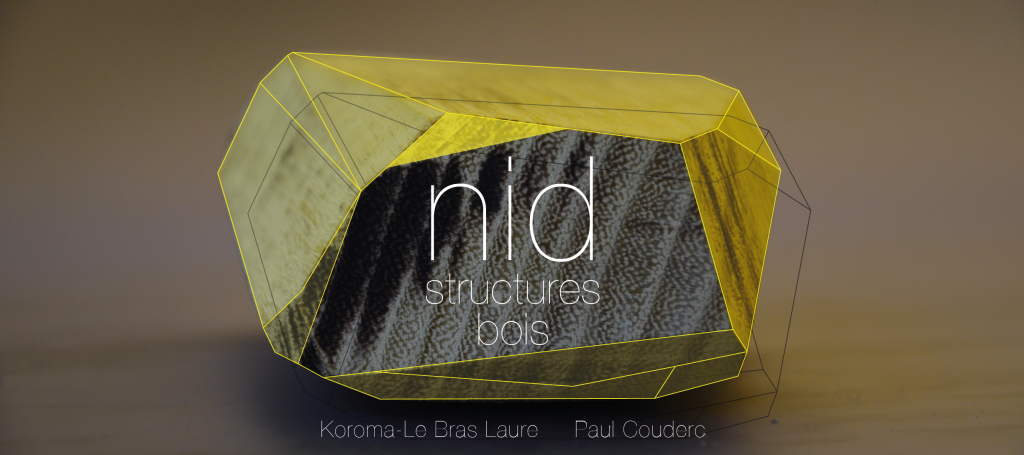

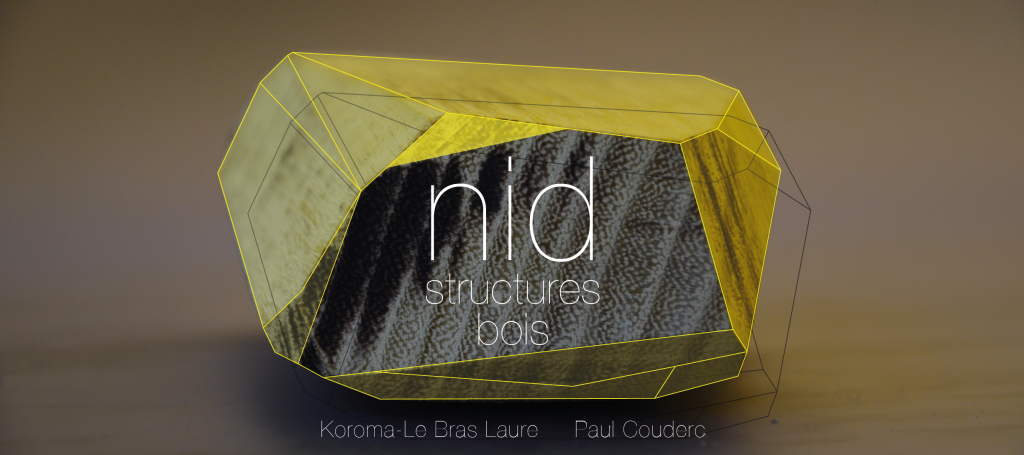

Facettage Bois

L’expérimentation de diverses matières avec le lapidaire nous a encore ouvert des pistes. On a par exemple noté l’intérêt du bois avec cette technique quant aux différents états de surface et variations colorées obtenues selon le temps de pose contre la machine.

Moule et Facettage

Par la suite, nous avons essayé de travailler sur le résultat formelle en moulant le bloc d’aspect très minéral avec des matières d’aspect plus « organique », ou au contraire avec des matières complètement artificielles, comme la résine bétonnée.

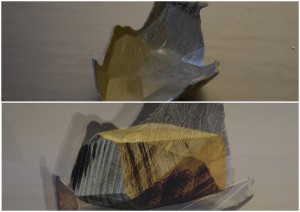

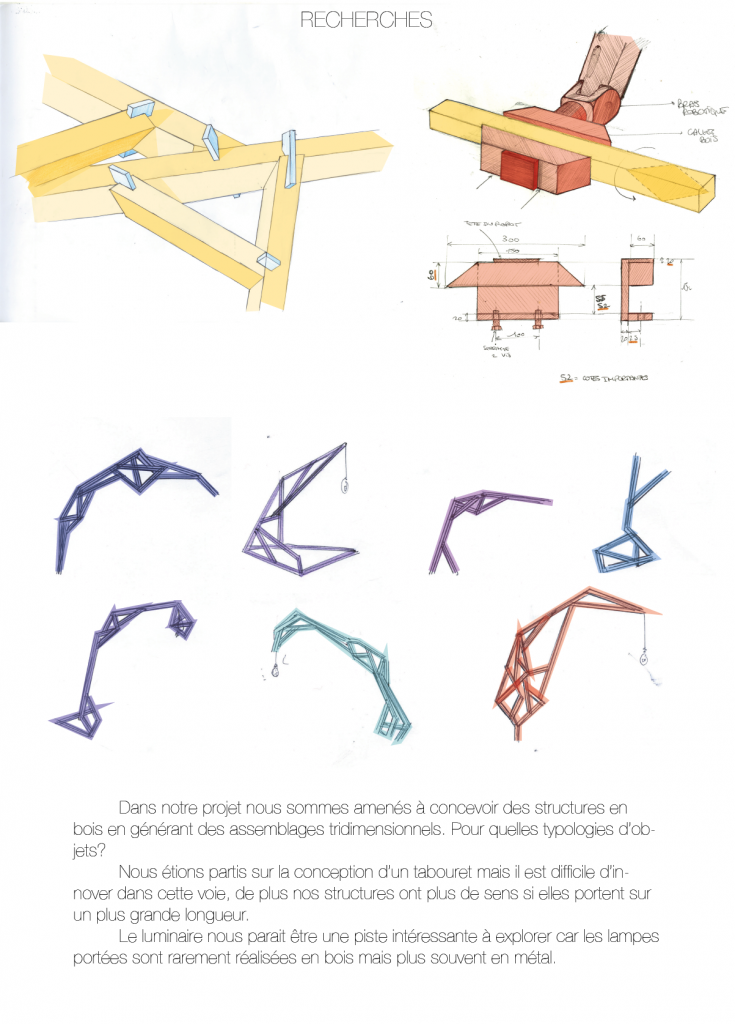

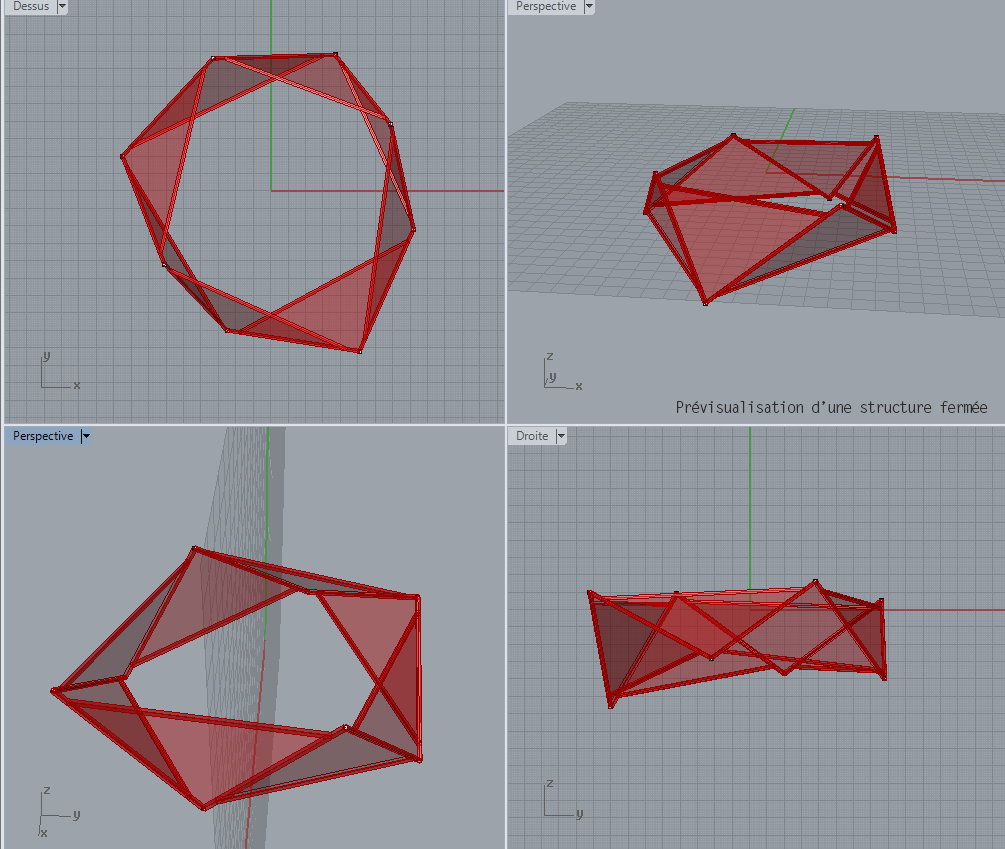

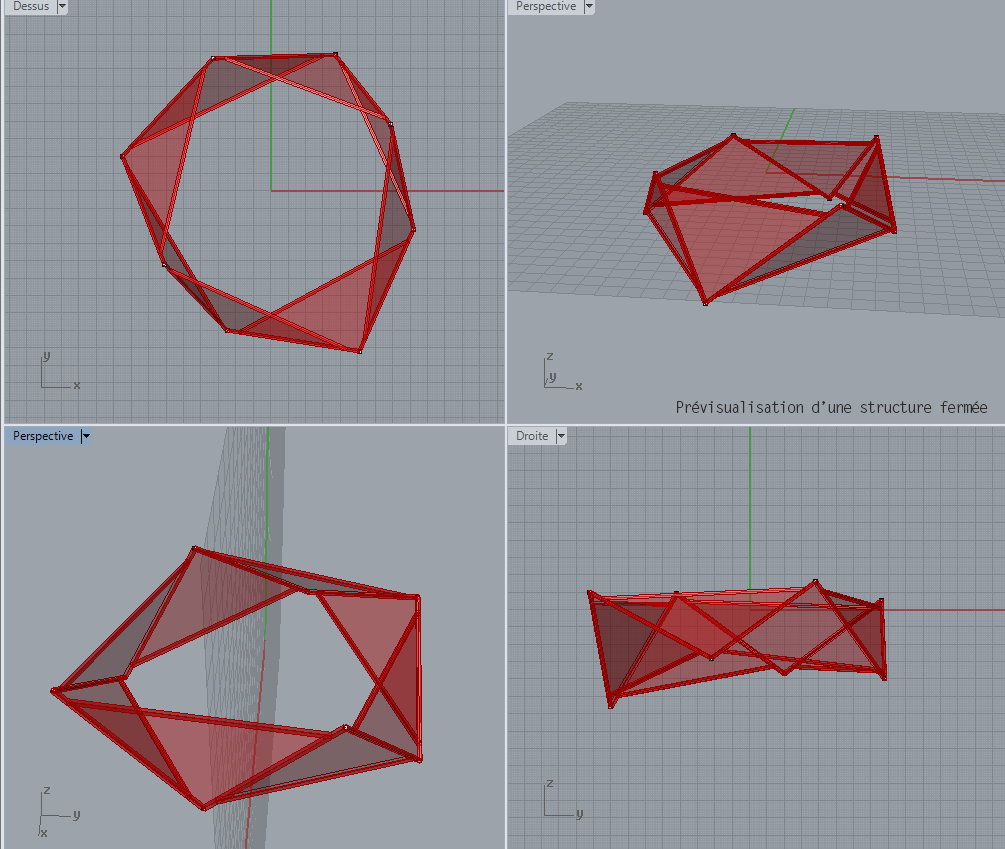

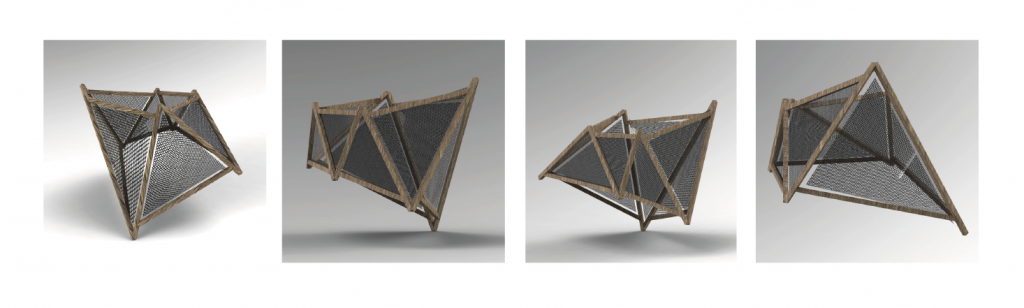

Du facettage, et donc du travail au plan, on a enfin basculé notre façon de penser en passant au travail de l’arête. Ce retournement nous permet de nous ouvrir la voir à la recherche structurelle.

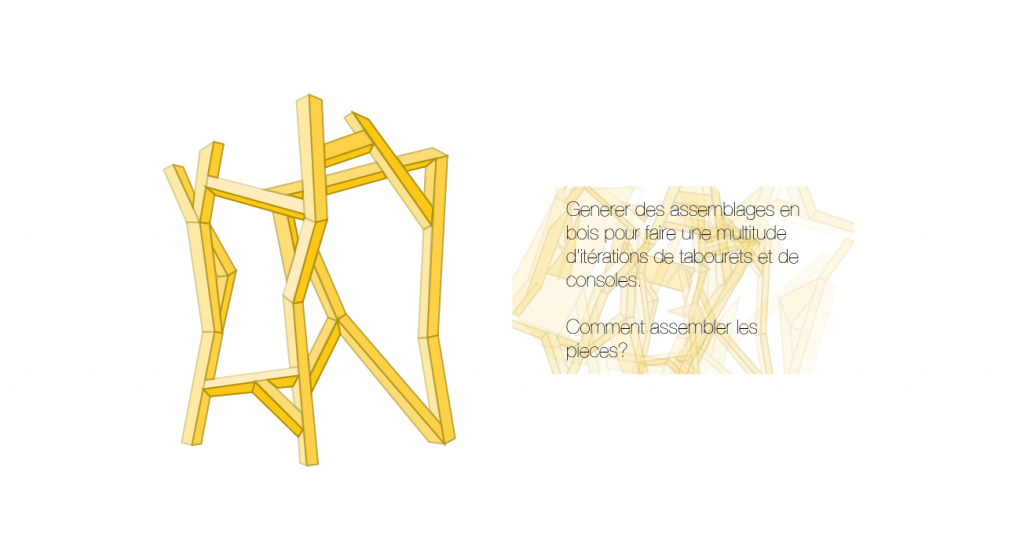

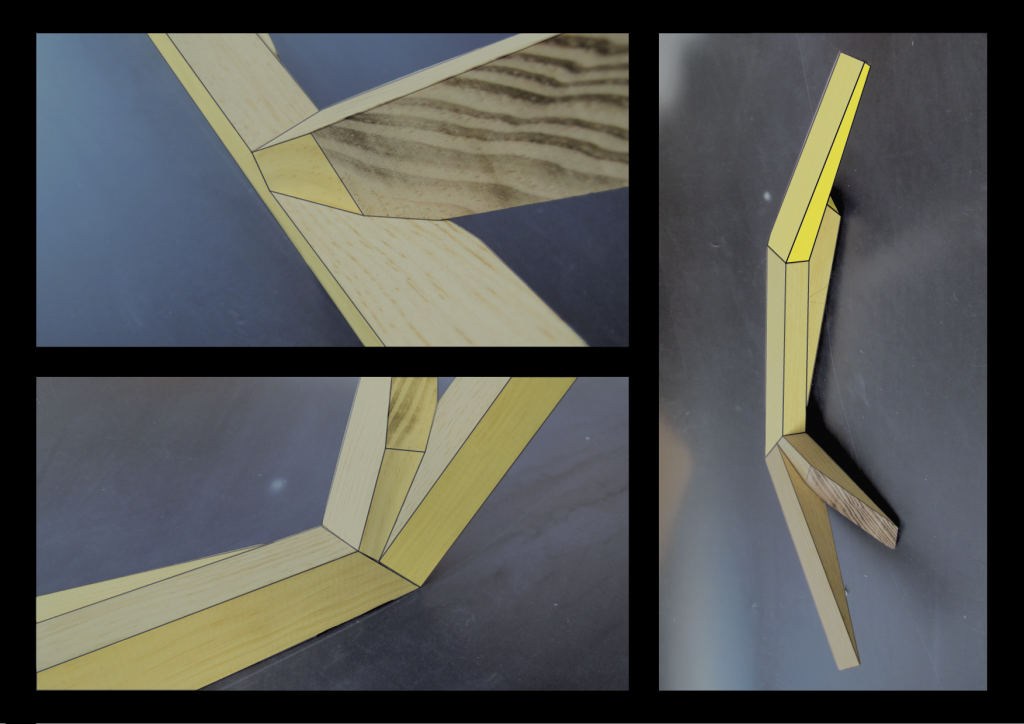

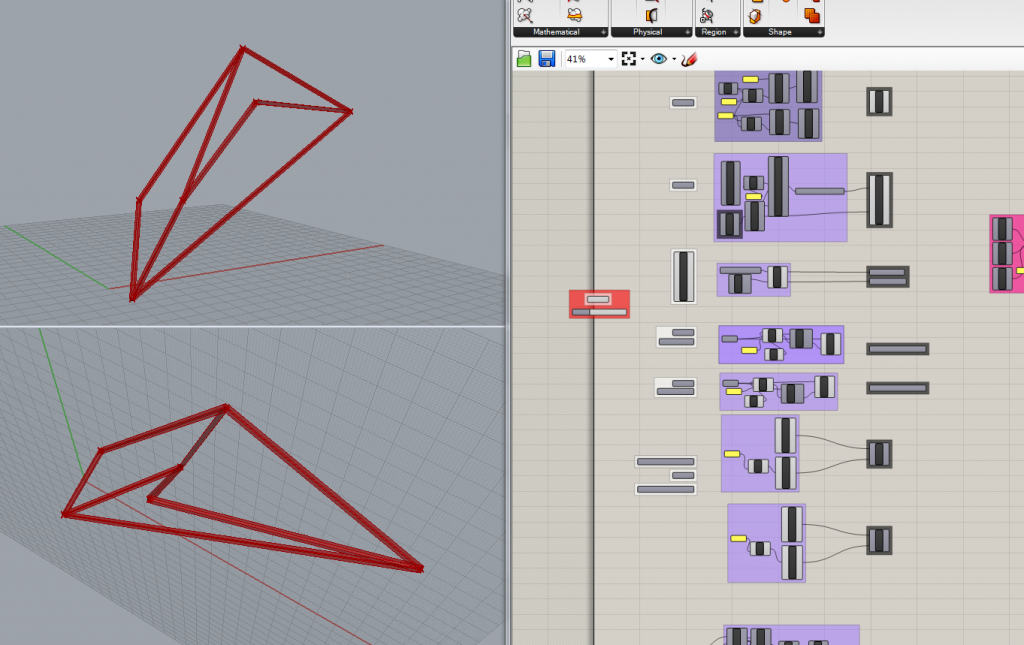

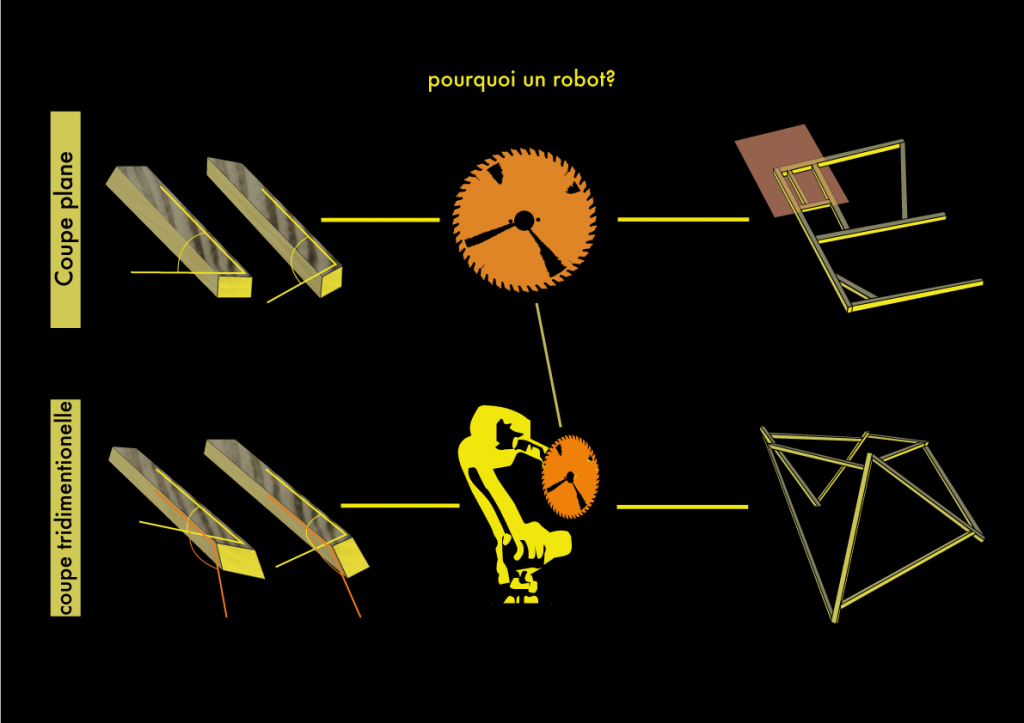

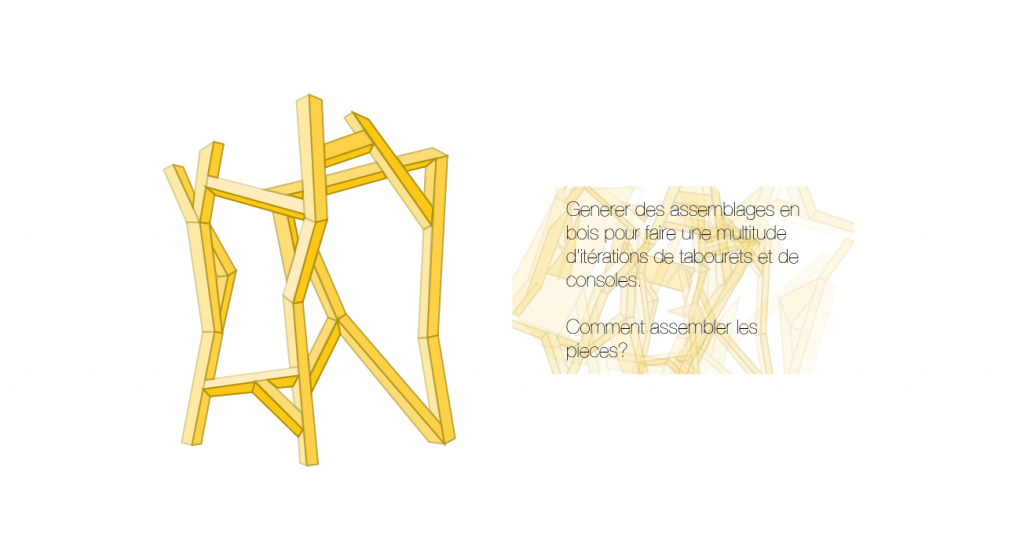

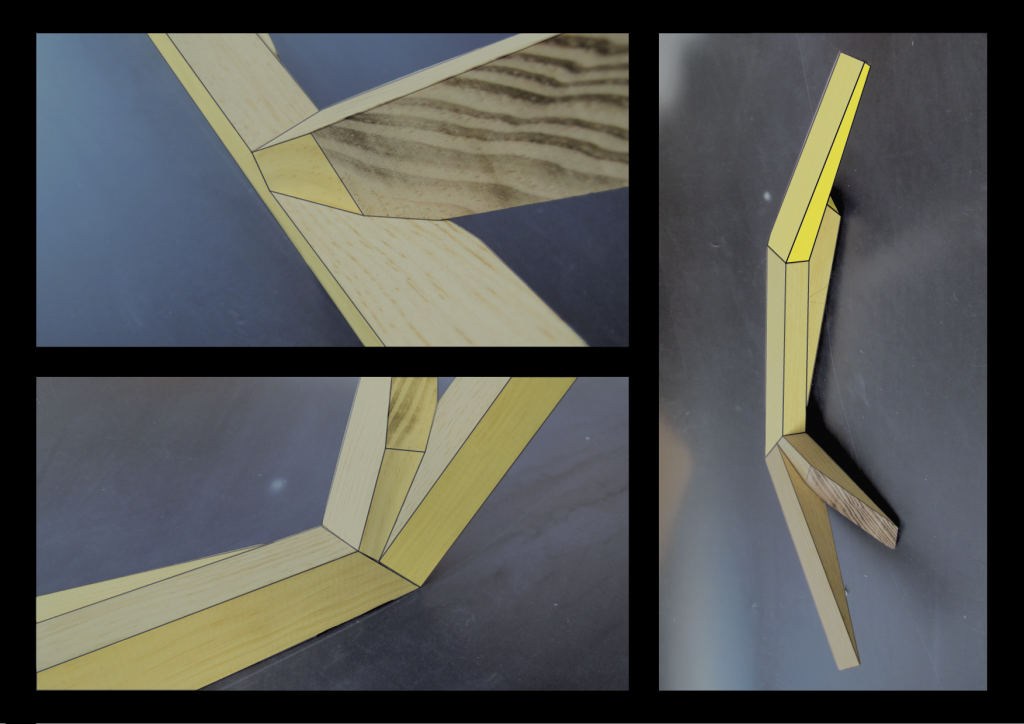

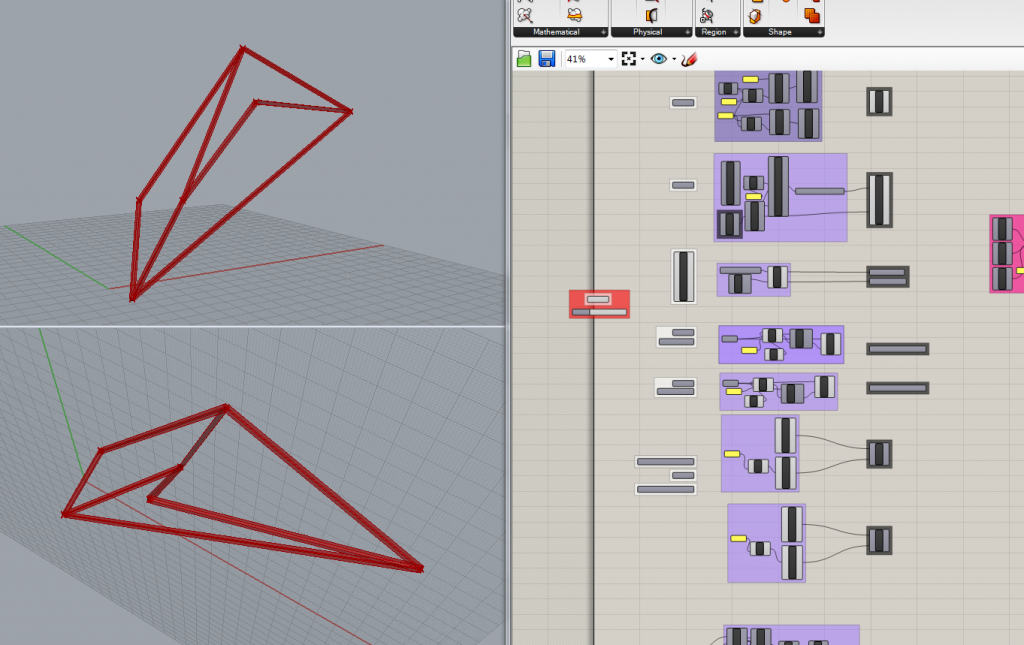

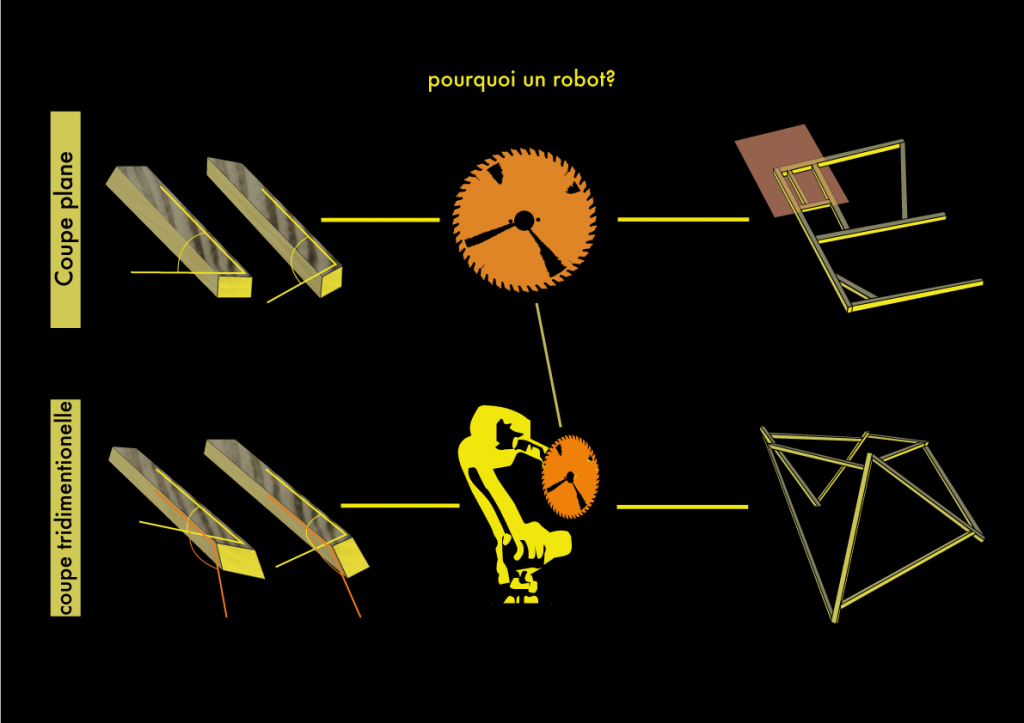

Cette recherche qui serait rendu particulièrement libre par la mise au point d’une nouvelle technique d’assemblage du bois en 2D mais en 3D, emboîtant des poutres non plus en utilisant des angles à 90° mais comme on le souhaiterait.

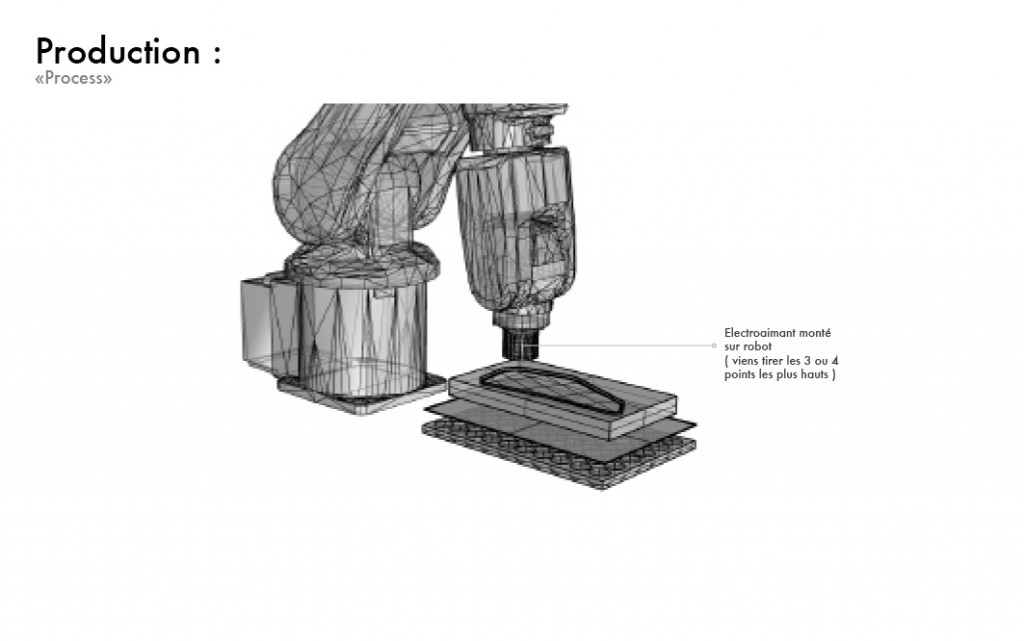

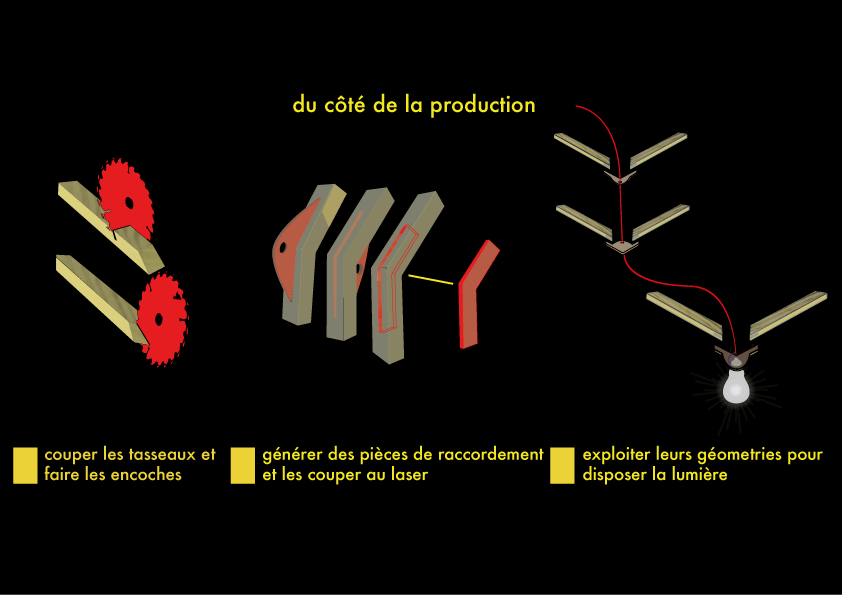

On utiliserait concrètement une scie circulaire sur laquelle le robot viendrait faire des découpes précises et non orthogonales.

Les formes générées et la matière, le bois, utilisée, nous pousserait à nous tourner davantage vers de la microarchitecture, ou de l’espace.

Il est aussi intéressant de remarquer que la structure pose des questionnements divers, comme l’enveloppe, l’ouvert, le fermé, les forces,…

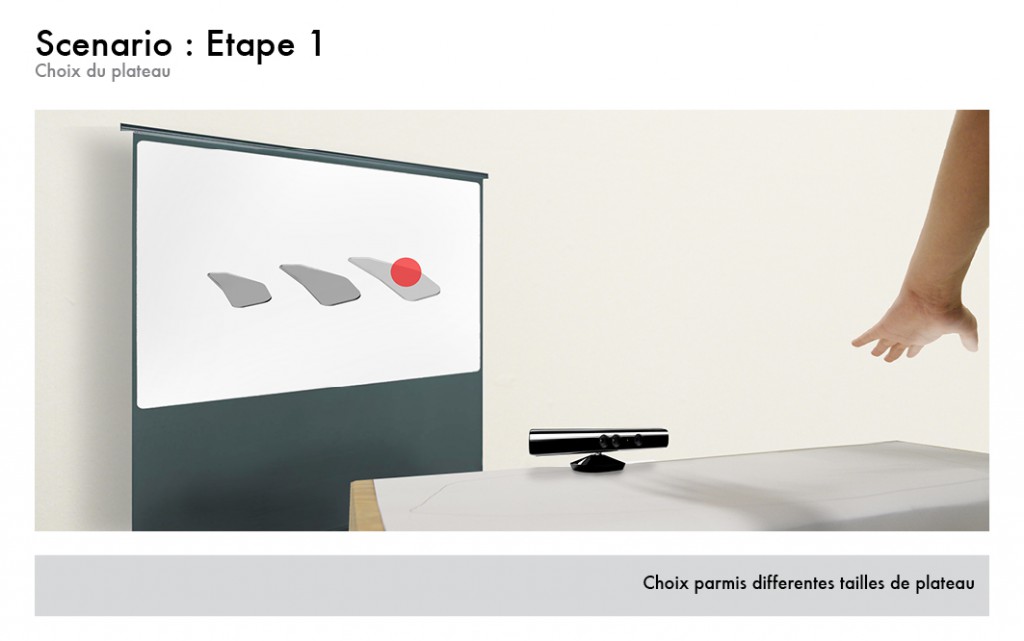

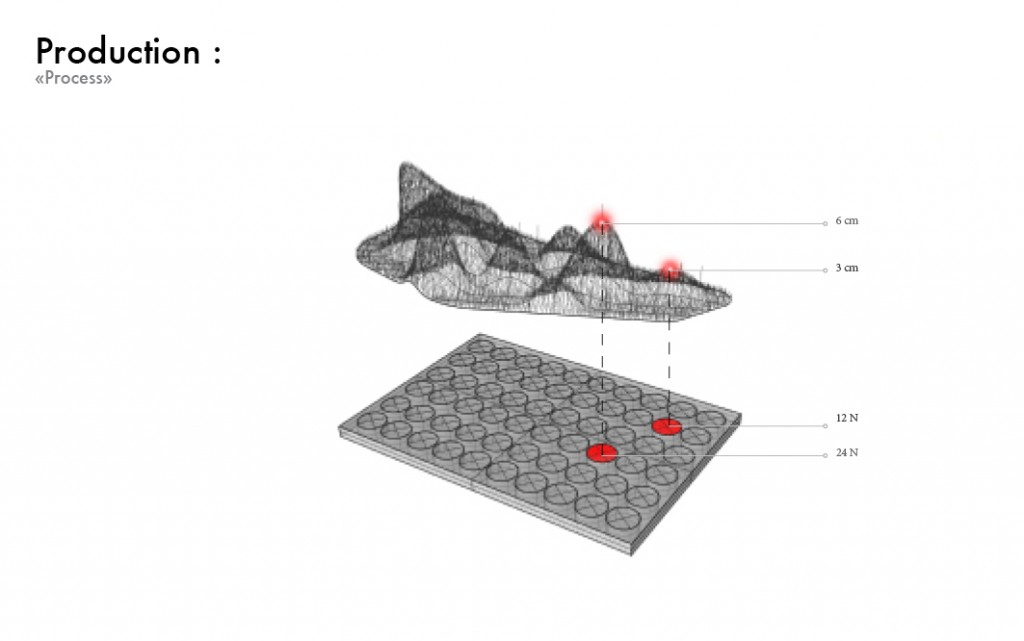

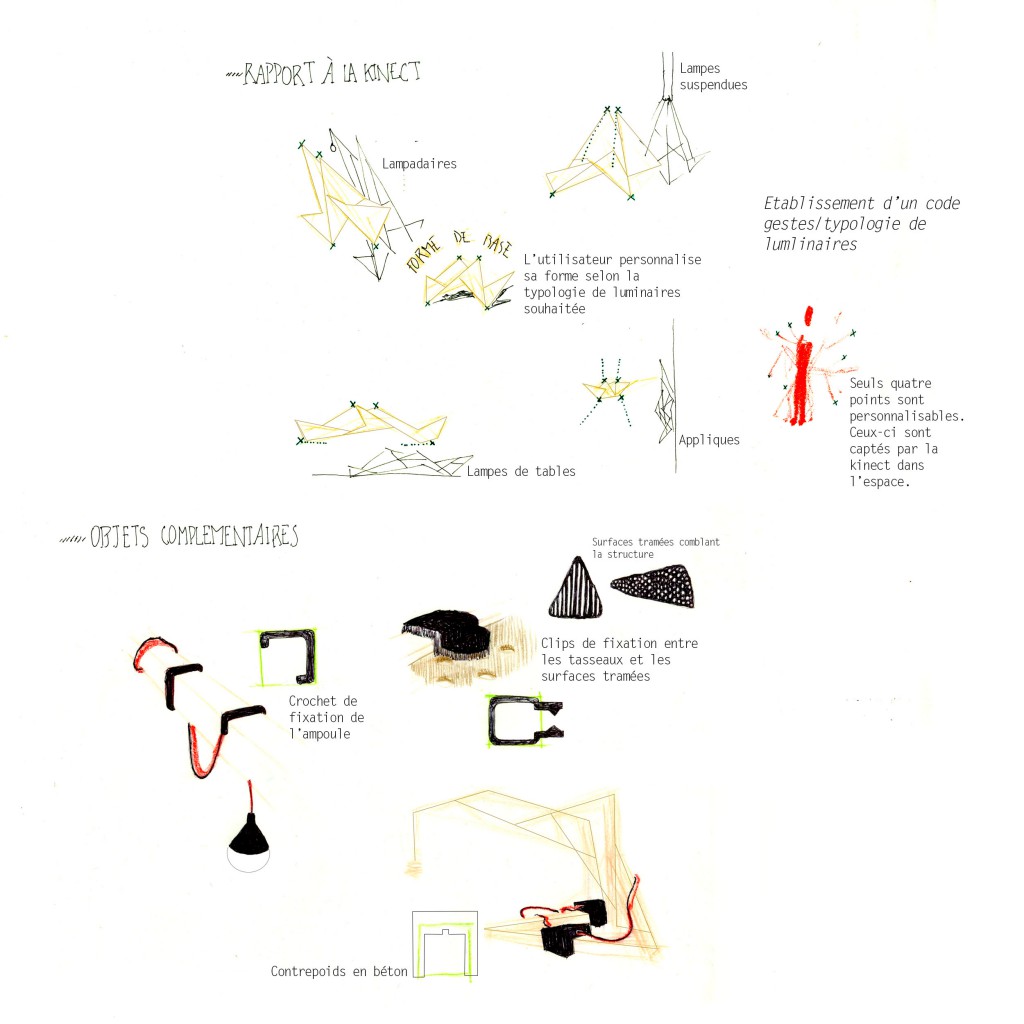

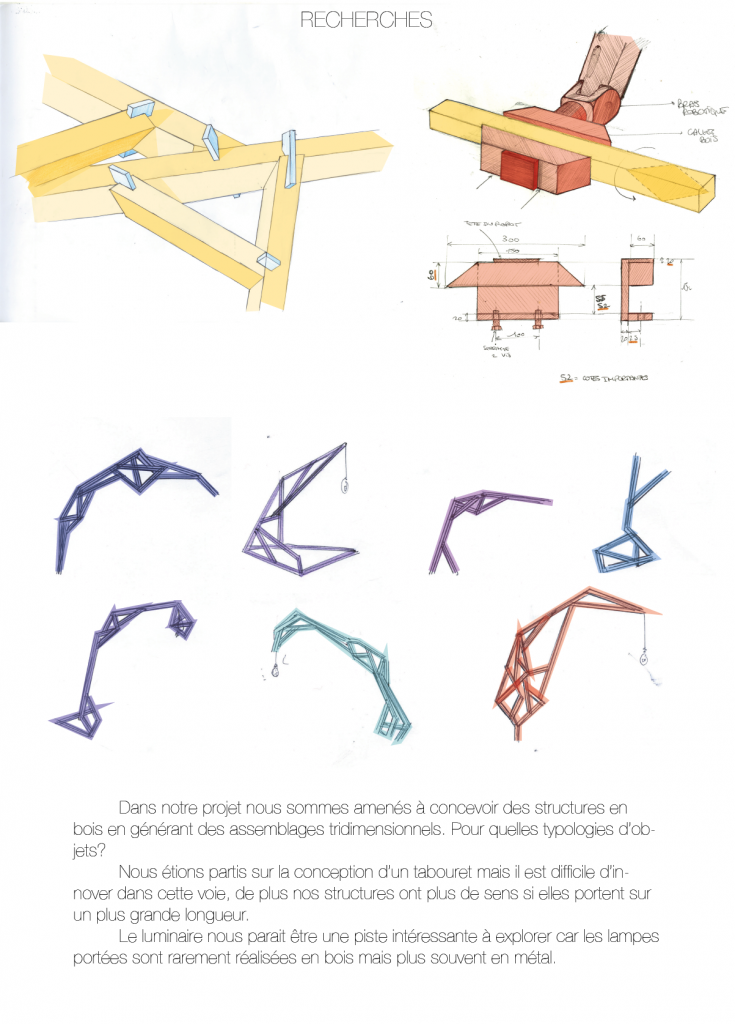

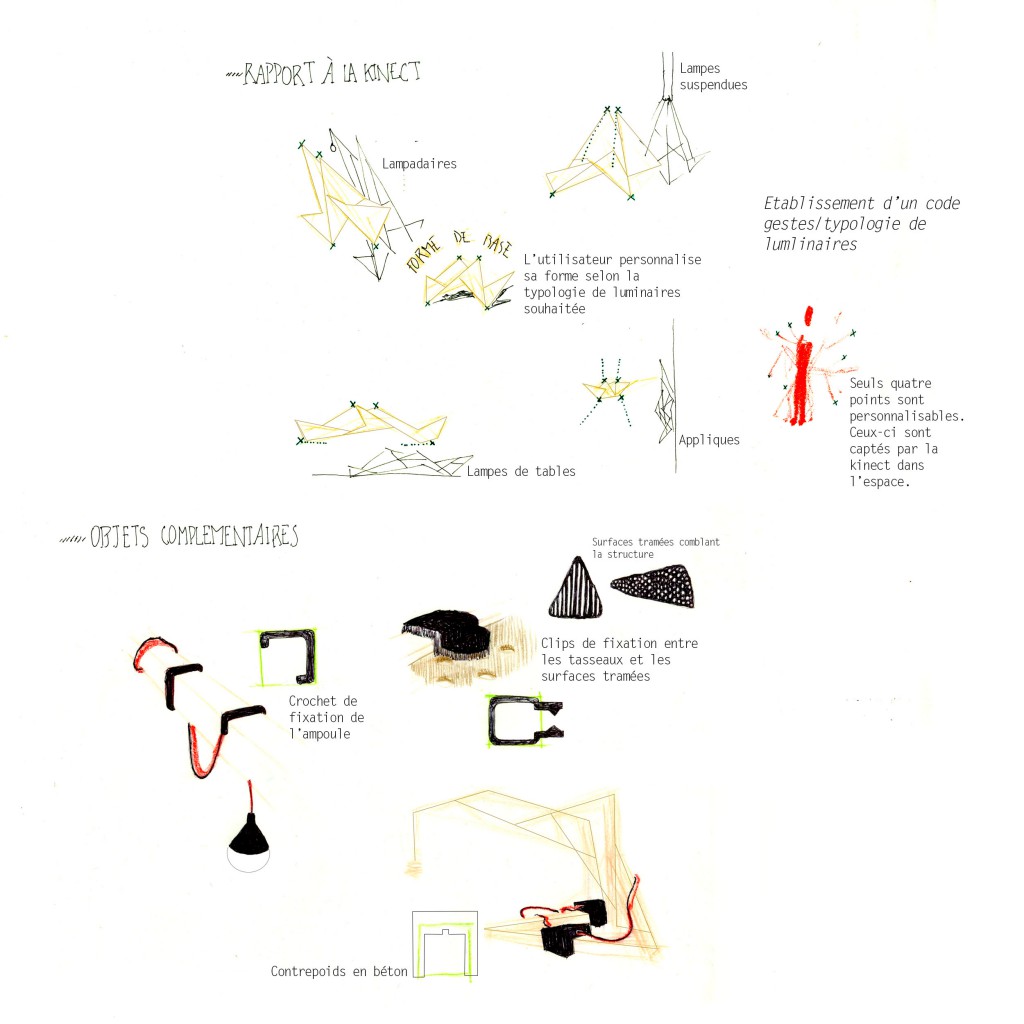

Après une première étape de réflexion autour du scénario globale du projet, quelques questions se sont posées.

Tout d’abord, le mot structure, trop vaste, peinait à aider à la compréhension du projet.

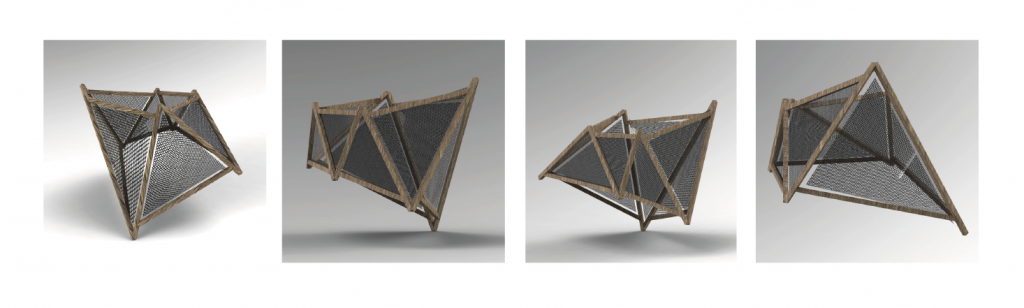

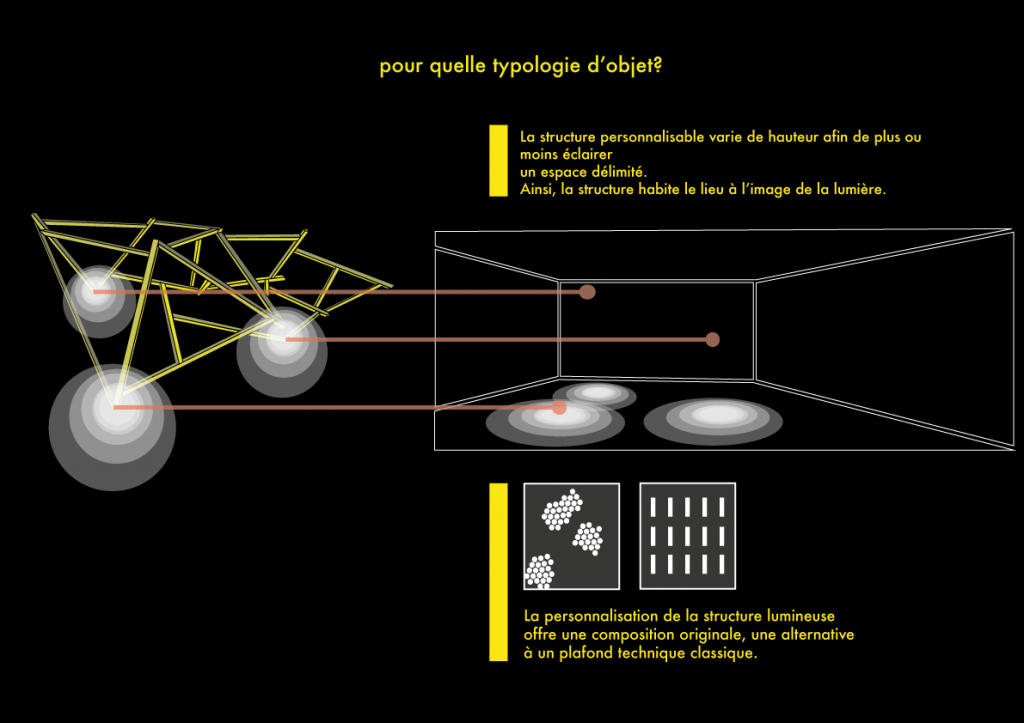

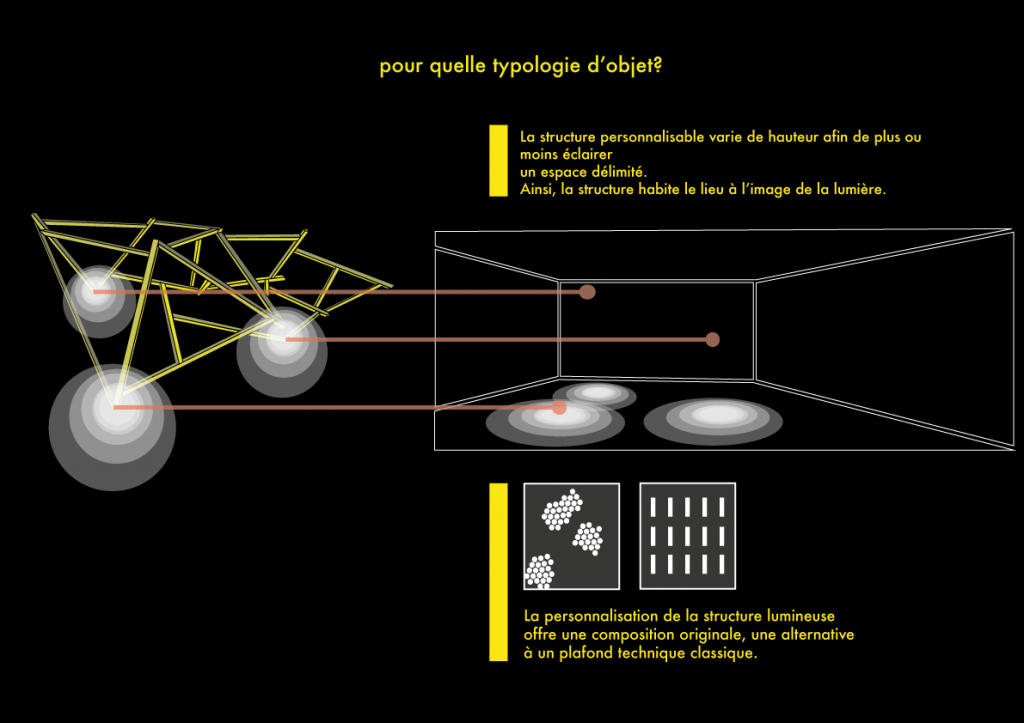

Pour être plus précis, il faut d’abord bien appuyer sur le fait que cette assemblage bois ne ferait pas office de faux-plafond. Elle vise à habiller l’espace à la manière d’un lustre.

Premièrement avec des sources lumineuses multiples, deuxièmement avec une présence matérielle imposante et troisièmement avec une dimension architecturale. La seule différence notable entre le lustre et notre objet serait son déploiement horizontal dans l’ensemble d’une pièce.

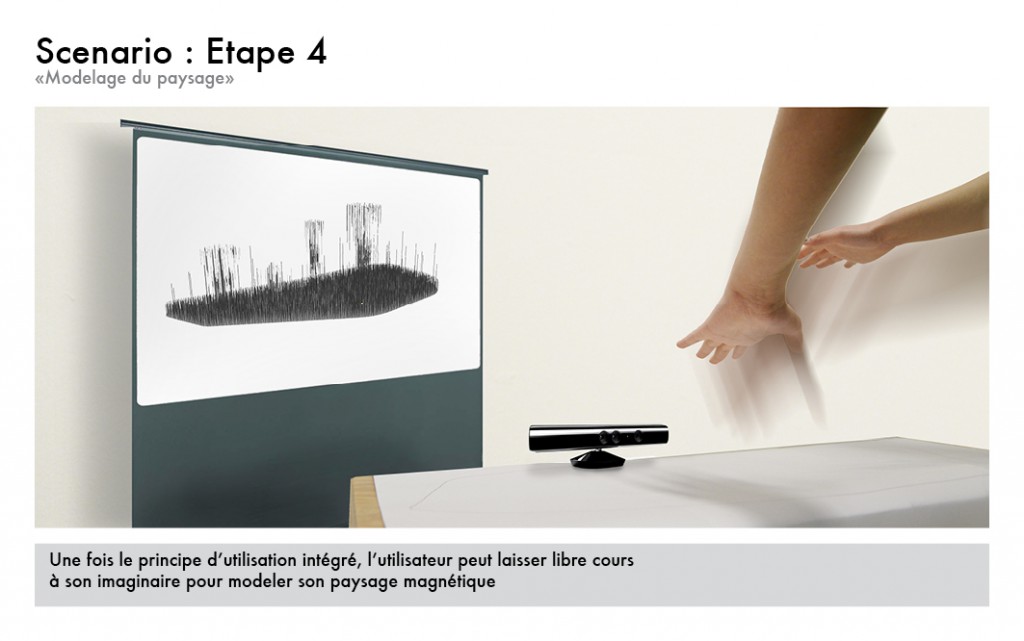

Nous avons décidé d’utiliser cette différence afin d’utiliser cet objet comme signalétique. La variation de hauteur donne un parcours, des informations par rapport à la fonction d’un espace défini de la pièce. Un espace où la hauteur de l’objet serait très faible imposerait aux occupants du lieu une position assise, donc peut être un espace d’échange. Un espace plus haut au contraire pourrait définir un espace de passage, telle une arche. Cet objet s’inspirerait donc du lustre en lui ajoutant une dimension scénographique et un matériau inhabituel pour cette typologie d’objet.

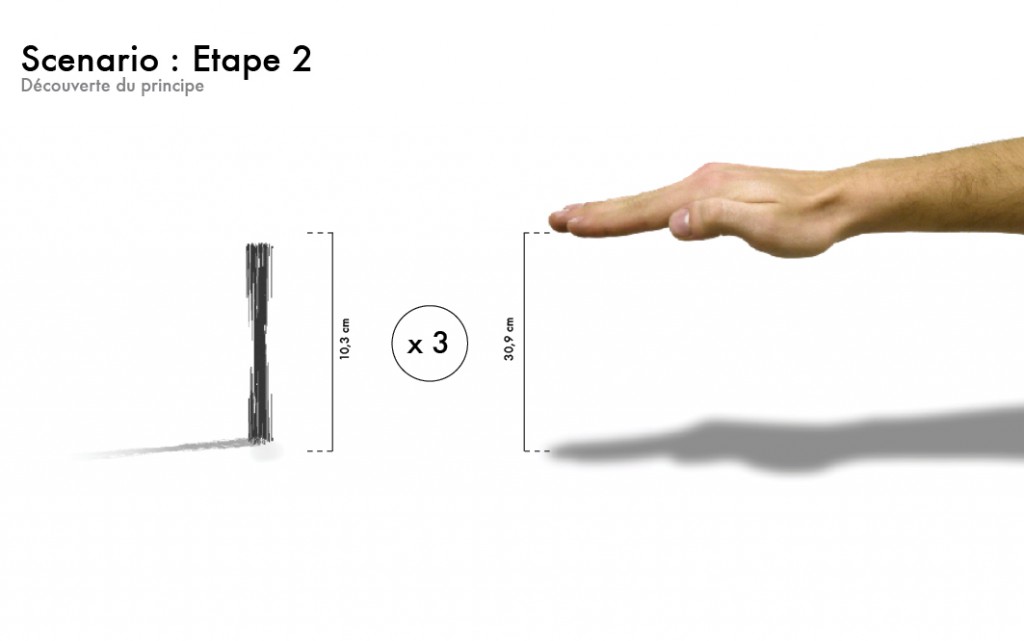

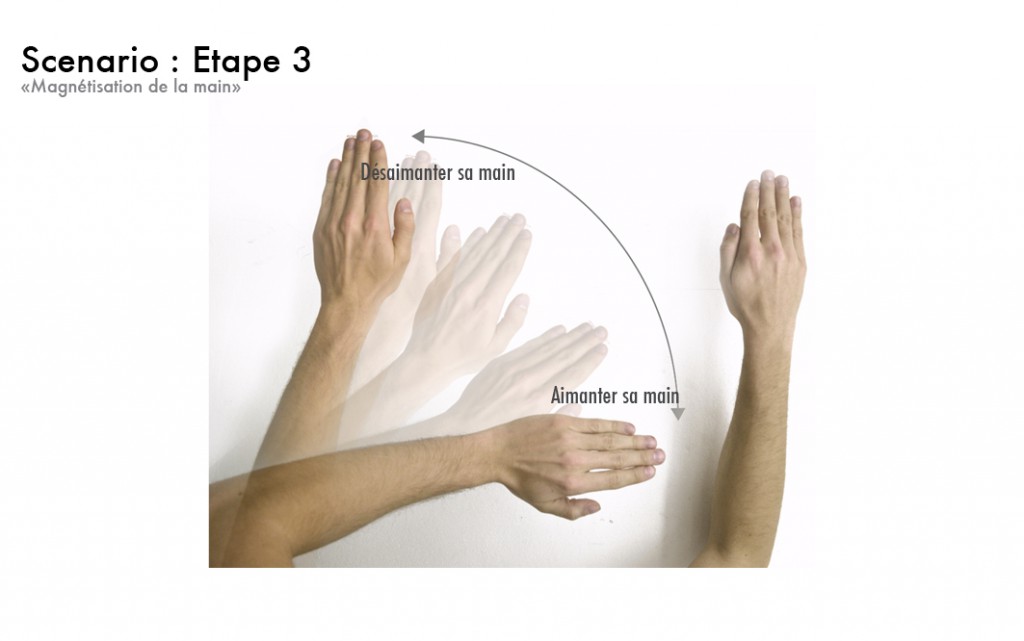

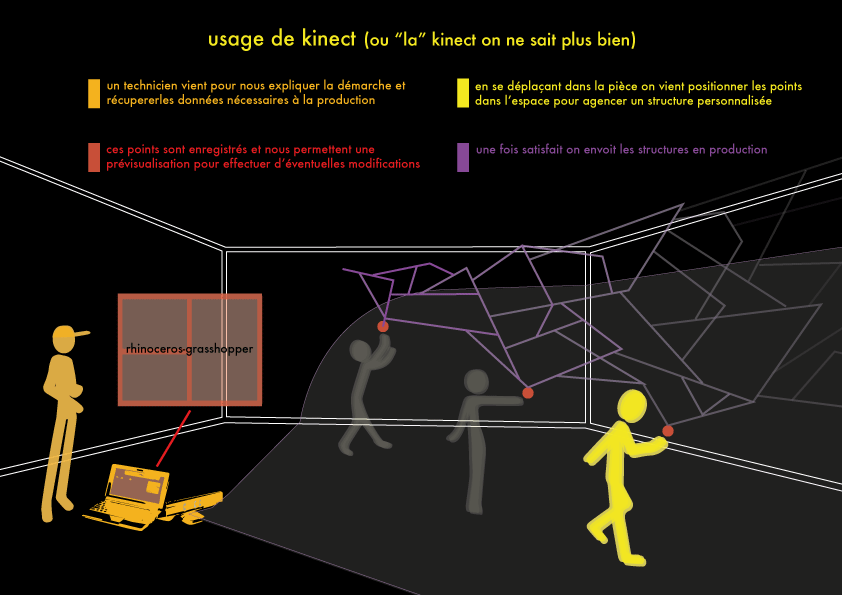

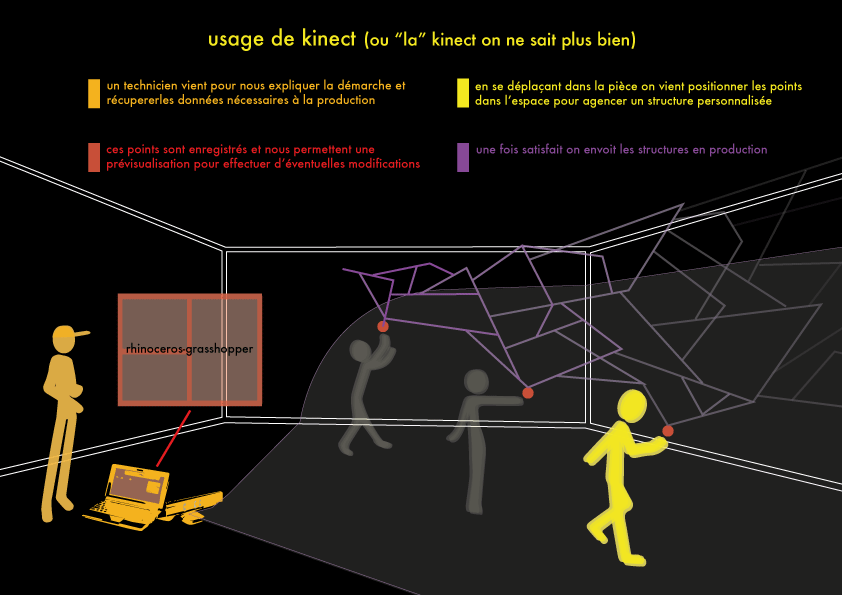

Une seconde question posée fut de l’ordre de la génération de la forme. Dans notre scénario, une société propose le service complet de génération de la forme par le client, de production et d’installation de l’objet produit. Pour la génération de la forme, nous aimerions clarifier le déroulement du processus. Un architecte d’intérieur, sachant se servir de kinect se rendrait sur le lieu en question (restaurant, espace de rencontres dans un musée, espace d’échange comme un leiu collaboratif) avec le client. Dès lors, le client définirait dans l’espace les variations de hauteur selon la fonction des espaces de fonction différentes avec l’aide de l’architecte d’intérieur, qui le conseillerait dans l’aménagement du lieu, et qui le limiterait dans les possibilités physiques de la structure.

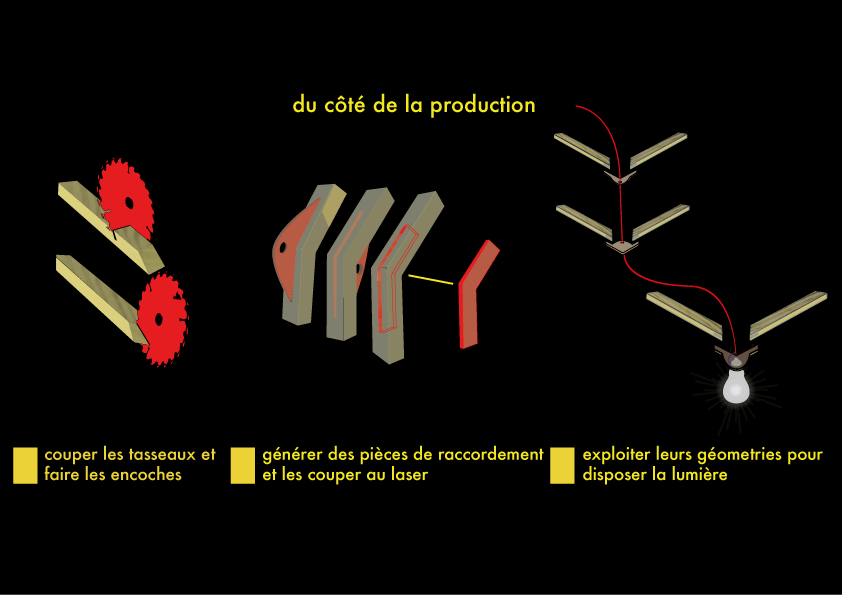

Enfin, la problématique de l’assemblage, présente depuis le début du projet demande vraiment à être réglée. Nous étions partis sur une languette intérieure plan. Les fentes seraient automatiquement calculées sur grasshopper. Cependant, cette solution pose énormément de problèmes car nous rencontrons toujours la difficulté de l’automatisation inconditionnelle quand nous essayons de récupérer ces fentes sur grasshopper. Il serait donc peut être bon de poser la question de l’assemblage différemment afin de parvenir à une solution réalisable au sein de l’ensci dans le délai limité qui nous est imposé.

Read More