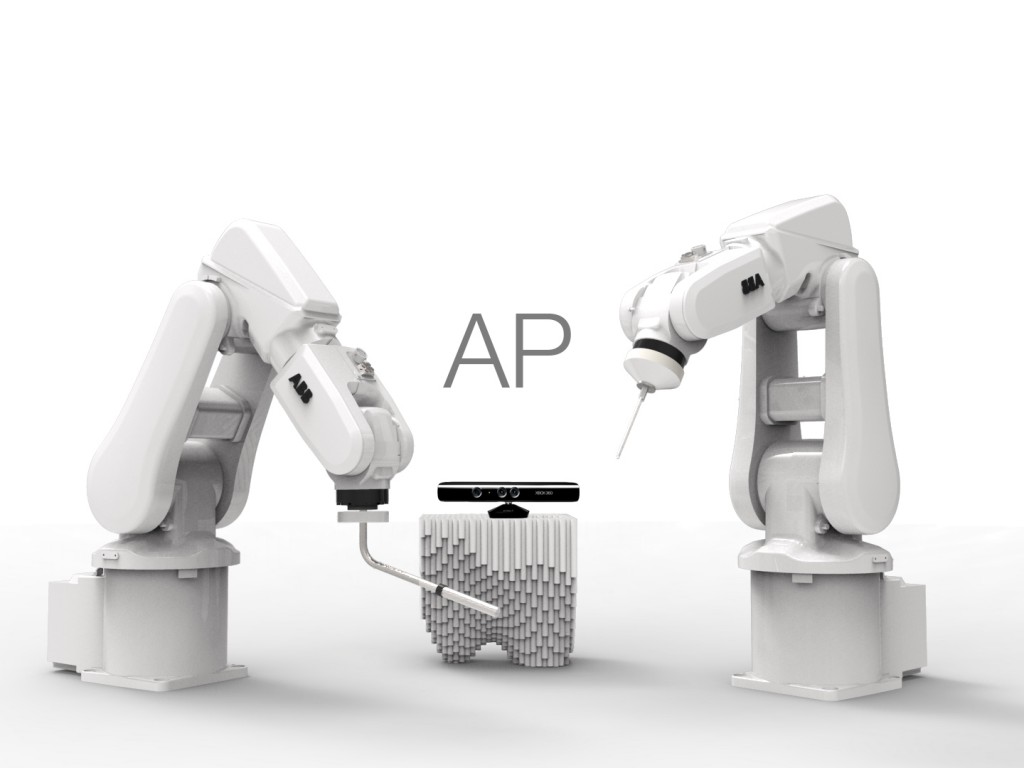

En partenariat Microsoft. Les experimentations robotisées du FabLab sont réalisées avec HAL / Robot programming &control, Thibault Schwartz 2012. Avec la participation de Félix Agid (EZCT Architecture & Design research) l’ESBA TALM, co directeur du programme de recherche ‘synthetic’ (www.synthetic-lab.net)

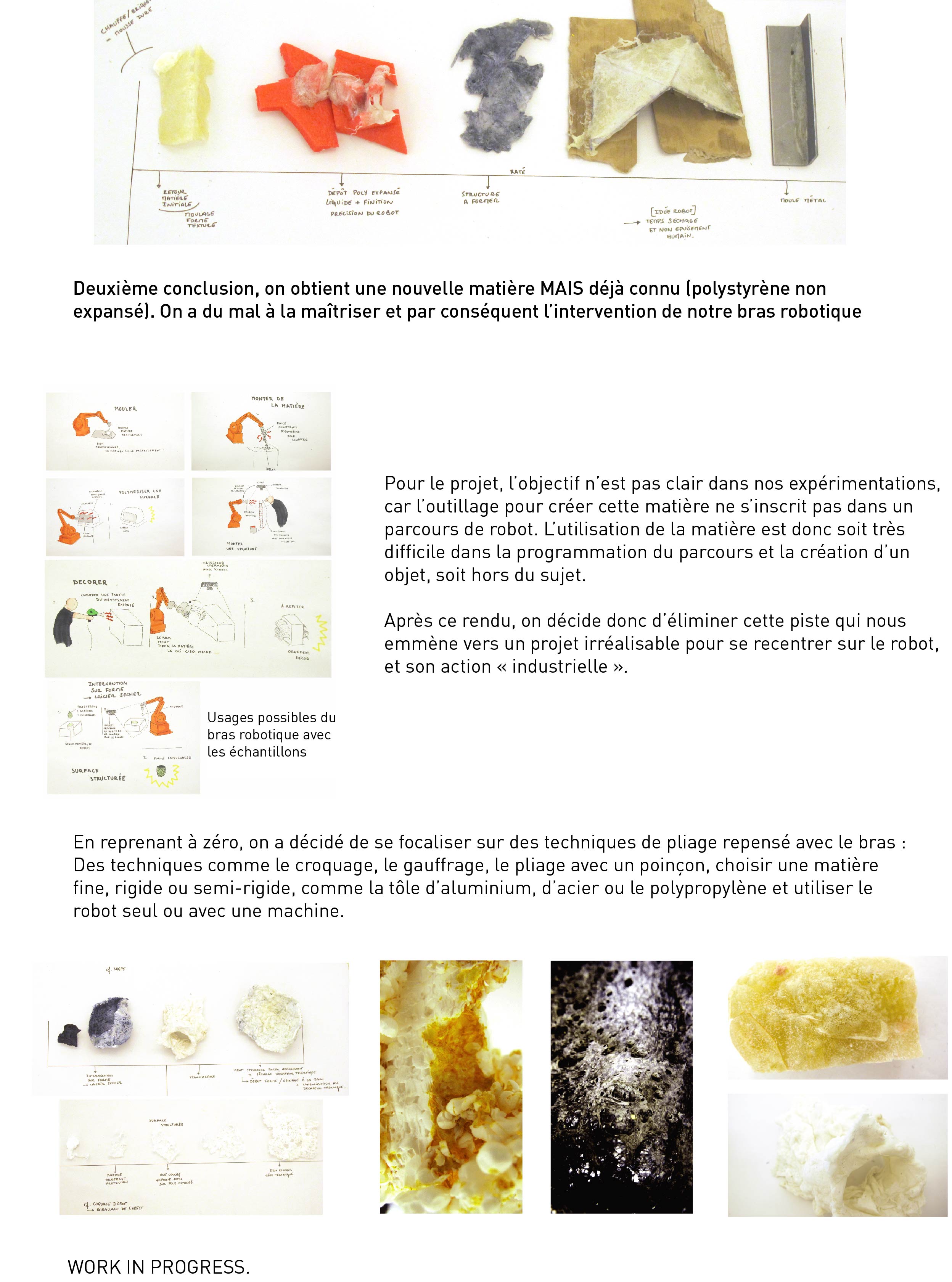

Durant notre phase d’expérimentation, nous nous sommes intéressés à deux matériaux : la limaille de fer et la cire.

Nous sommes partis d’un constat simple, le robot mis à notre disposition ne permettait pas d’exercer de fortes pression sur la matière. Nous avons donc cherché à utiliser des matériaux dont la mise en forme nécessiteraient le moins de force possible.

Nous avons donc fait différents tests sur la cire, pour trouver des moyens de la couper, de l’assembler ou encore de la graver sans avoir à forcer. La technique qui nous est alors apparu comme la plus logique était celle de formage à chaud. La cire fondant à basse température se coupe très facilement à l’aide de fils chaud, est facilement gravable avec un fer à souder et peut facilement se souder lorsque l’on vient la chauffer puis la poser sur un autre morceau. On peut ainsi facilement réaliser divers objets en venant tailler un bloc de cire ou en assemblant plusieurs petits modules entre eux pour ensuite les utiliser dans la production d’objets à la cire perdue.

Même si les performances de notre robot aurait pu nous permettre de réaliser des objets précis, il existe des imprimantes 3D à dépôt de cire qui peuvent être beaucoup plus précises. L’intérêt de mettre en forme la cire à l’aide du robot peut donc être mise en doute même en prenant compte de la plus grande rapidité d’exécution que peut fournir le robot. En effet notre projet n’a plus grand intérêt s’il nous permet uniquement de réaliser (avec moins de précision) ce que peut faire une autre machine.

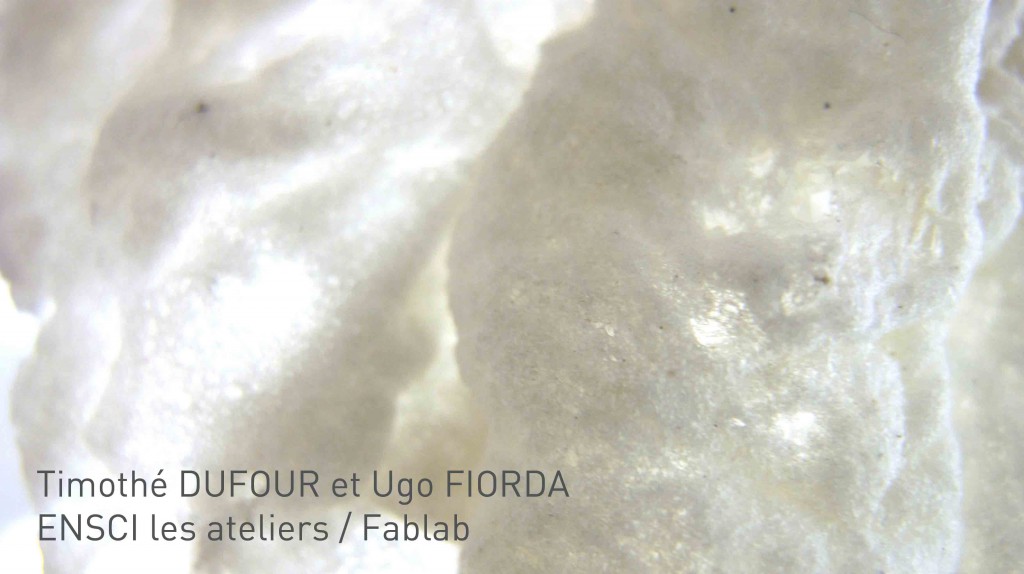

Notre deuxième piste consiste à mettre en forme un mélange de résine et de limaille de fer à l’aide d’aimants. Ce mélange mis en présence d’un champ magnétique se déforme et permet d’obtenir des formes aléatoires difficile à obtenir avec d’autres matériaux. Le fait de mélanger la limaille à une résine permet de garder ces formes magnétiques et de les figer dans le temps et ainsi d’en faire des objets.

L’utilisation du robot pourrait nous permettre de mettre en forme et de garder la forme obtenue le temps que la résine sèche. Structurellement parlant, le composite, résine/limaille de fer est très intéressant, surtout lorsqu’il est mis en forme par un aimant; la limaille de fer s’oriente en fonction du champ magnétique et l’on peut ainsi choisir la direction dans laquelle la résistance structurelle se fera.

Dans le cas optimal nous pourrions créer en une seule fois à partir d’un certain volume de composite à l’état liquide, un objet auto-portant, ce qui permettrait de n’avoir qu’une seule étape dans le processus de production. L’idéal serait de trouver un moyen de contrôler le séchage de la résine (photosensibilité, UV, catalyseur, température…)

A la suite de nos expériences, nous avons constaté que cette matière épousait parfaitement la forme sur laquelle elle était déposée, et par ailleurs facilement démoulable donnant deux traitements distincts, à savoir, un côté lisse à la forme définie (moule/contreforme), et un côté aléatoire aux formes minérales. Nous pourrions ainsi imaginer des objets dont l’état de surface est parfaitement lisse en cas de besoin (ex: contenants).

Plusieurs hypothèses s’offrent à nous dans l’utilisation de ce principe :

– L’utiliser comme aspect de surface

– L’utiliser pour ses qualités structurelles

– Déplacer la matière au sein même d’un moule pour obtenir des effets de motif par exemple

– Le contraste , transparence (ou non ) de la résine/ opacité de la limaille de fer, nous a paru très intéressant pour travailler la lumière.

Read More